5Sとは? 目的やメリット、導入ステップとポイントを解説

本記事では、「5S」という手法について詳しく解説していきます。

5Sとは整理(Seiri)、整頓(Seiton)、清掃(Seiso)、清潔(Seiketsu)、躾(Shitsuke)の5つの日本語の頭文字を取った言葉です。5Sは、効率的な職場管理手法として世界中で広く活用されています。

この手法がどのようなものであり、どのような効果が期待できるのかについて基本的な知識から具体的な導入方法までを掘り下げていきましょう。

今回は製造業を中心に、生産効率向上やコスト削減などさまざまなメリットがもたらす可能性にも焦点を当てながら5S導入のポイントを紹介します。

目次

5Sとは何か

5Sは日本の製造業で生まれ、効果的な生産管理手法として広く認知されています。

諸説あるものの、トヨタ自動車から生まれたという説がもっとも有力です。5Sの定義は以下の通りです。

5S とは、日本語の「整理」「整頓」「清掃」「清潔」「しつけ」の頭文字「S」を由来とする職場環境の改善活動の定義であり、英語においても「Sort」「Set」「Shine」「Standardize」「Sustain」と「S」で始まる 5 つの単語で表されています。

出典)国際協力機構(JICA)5-S Principles 「第 3 章 方法論 3-1. 5S の基礎と活動 3-1-1. 定義」p.37

5Sは、製造業を中心にさまざまな国と地域で活用されており、今やなくてはならない生産管理手法となっています。

5Sの目的

5Sの目的は、単に美化活動や整理整頓におさまらず、徹底して無駄をなくし職場の課題解決を行うことにあります。

製造業やサービス業での活用例が知られていますが、全ての業種で取り組むことが可能です。生産性向上や品質向上だけでなく、製造現場においては5Sを強化することで事故防止にもつながります。

5Sのレベルが高い工場は一般的に在庫・品質・生産管理のレベルも高いと言われており、多くの企業が注目している生産管理手法です。

5Sと他の生産管理手法の違い

前述の通り、5Sは生産ライン上の無駄を排除し、現場の効率化を図ることを目的としています。

他の生産管理手法と異なり、作業環境を整えることで品質向上やコスト削減が可能です。

一方、他にも5Sと比較されやすい生産管理手法があります。

そこでここでは、他の生産管理手法もご紹介します。

リーン生産方式

5Sとよく比較される生産管理手法に、「リーン生産方式」があります。

リーン生産方式は、米国の大学教授が日本の「トヨタ生産方式(TPS=Toyota Production System)」や「5S」、「改善」等を研究・整理して体系化した後、一般化したものです。内容は5Sとほぼ同じものとなります。

リーン生産方式はパッケージ商品化されています。自社にとってよりよい導入方法を検討しましょう。

6S活動

他にも従来の5S活動に、「作法」を合わせた「6S活動」があります。

トヨタ自動車では、丁寧な作業をすればミスも減り最終的に高品質な製品を短期間で作れるようになると考え、「作法」を加えて活動を実施しています。

「作法」以外にも、様々なS活動があり、「洗浄」「滅菌」「安全」「安心」等は業種により5Sに匹敵するほど必要な要素です。

今回紹介したS以外にも「しっかり」や「最善」といった項目を掲げる企業もあります。

5S活動はもちろん、自社には何が必要なのかをよく検討してそれぞれに合わせたS活動を行うとよいでしょう。

5S導入の重要性

5Sの効果として職場環境の美化・維持改善や、従業員のモラル向上、業務の効率化、そして安全性の向上等があります。

生産現場の整頓や清掃は、従業員のモラル向上と労働効率や安全性の向上につながっていくのです。

従業員の働きやすい環境を整えることは、生産性を向上させるために欠かせないものであり、5S導入の重要性が増すでしょう。

5Sの導入は生産効率を向上させる

5Sの導入は生産効率を向上させます。ここでは、「5つのS」にどのような効果があるのか詳しくみていきましょう。

「整理」による作業効率改善

5Sの中でも「整理」は特に業務効率を向上させる効果があります。

必要な物と必要でない物に分けて整理をして、どこに何がいくつあるのかを明確にしましょう。

必要のない物や部品を整理して必要なものをすぐに取り出せる状態にすることで、作業効率が向上します。

「整頓」によるリードタイム短縮

「整頓」では作業効率改善につながる具体的な仕組みがつくられます。

作業スペースを整頓して保管場所を決定し、あちこち探さなくても必要な物や道具がすぐに見つかる状態を維持することで、数や場所の把握が可能です。

これによって従業員がスピード感をもって作業できるようになります。

「整頓」は、生産性を高め作業のリードタイムを短縮できるのです。

「清掃」による設備稼働率向上

「清掃」には、整理、整頓を点検する役割があります。

常にきれいな状態を保つことが清掃ですが、清掃することで作業現場や設備を管理し、点検するという目的も意識してください。

汚れてから掃除をするのではなく、汚れない定期的な清掃活動により、設備の故障やトラブルを未然に防ぐことができます。

設備稼働率の向上も期待できるでしょう。

「清潔の維持」による品質向上

綺麗な状態を保つための単純作業としての清掃を不要にするのが「清潔の維持」です。

汚れてから掃除をするのではなく、汚れない仕組みが重要になります。清潔な作業環境は、製品の品質向上に直結するからです。

また、「清潔の維持」徹底は、不良品の発生率も低減できます。コスト削減にもつながるため、重要な「S」のひとつといえるでしょう。

「 躾」による従業員の意識改革

整理、整頓、清掃、清潔の4Sをいつも正しく守り、実行する習慣付けが「躾」です。

4Sを推進して発展させる役割が「躾」といえます。

5Sの要は「整理」と「整頓」ですが、実行する時に一番重要なのがこの「躾」と従業員がルールやマナーを守ることです。

これにより生産活動における安全性や品質管理が向上し、効率的な作業環境を維持できます。

5Sによるコスト削減のメリット5つ

5Sによるコスト削減のメリットは5つあります。どのようなメリットがあるのか、ご紹介します。

1.在庫削減とその効果

作業スペースの整理整頓により、余分な在庫を把握しやすくなり、在庫ロスを削減できます。結果的にコスト削減も可能です。

過剰在庫を抱えることは在庫管理のコスト増加に直結するため、企業収益の圧迫や資金の滞留、キャッシュフローの悪化につながります。

過剰な在庫は、企業利益と経営に大きなデメリットとなるため、最適化しなければなりません。

在庫削減は、製造ラインにおける各工程間の問題点の発見や改善につながります。これは企業にとって、大きなメリットです。

2.無駄な工数と時間の削減

作業現場における無駄やムダを排除することで、従業員の工数や時間の浪費を削減できます。

生産性の向上は労働時間の短縮にもつながるため、人件費や光熱費などの削減が可能です。

3. 設備管理にかかるコストの削減

定期的な清掃や整備活動により、設備の故障リスクを低減し、設備管理にかかるコストを削減できます。

設備寿命を延ばすことができ、新設備の導入機会も減らせます。設備投資には高いコストがかかるため、企業の経済的負担を大きく削減することが可能です。

4.従業員教育コストの削減

5S活動は、従業員の主体性向上による、教育コストの削減も期待できます。

生産活動の安全性や品質向上に貢献する躾活動を通じて、従業員自身が「問題点はないか」を常に確認するようになるからです。

互いに改善点を出し合い、業務を補完することになるため、自然と人材が教育されていきます。

また、従業員の主体的な活動は、現場の動きを改善させるだけでなく、組織全体にも反映可能な良質なアイディアを生むこともあるでしょう。

5S活動を通じた従業員の主体性向上は、現場の効率化や人材教育のコスト削減に大きく寄与するのです。

5.長期的な経済効果

上記のように、5S活動の継続は、生産現場の効率化とコスト削減による長期的な経済効果を生みます。

これまでにかかっていた無駄な費用や作業時間を削減し続ければ、最終的には大きな利益につながるでしょう。

一方で、5S活動が継続できるか、正しく行われているかは非常に重要なポイントです。

5S活動による長期的な経済効果を生むためには、正しく5S活動を継続する必要があります。

長期的な経済効果を得るためには、定期確認や振り返りが大切です。

5Sを導入するための5つのステップ

5Sを導入するためには、以下を行う必要があります。

- 現場の状況分析と5Sの必要性評価

- 5S導入計画の策定と目標設定

- 5S実施における課題と解決策の洗い出し

- 5S教育と研修の継続

- 継続的な5S活動のための仕組み作り

そこでここでは、5S活動を実行するにあたり、5つのステップについてそれぞれ解説します。

1.現場の状況分析と5Sの必要性評価

現場の課題や改善すべきポイントを把握し、5S導入が必要とされる理由を明確にしましょう。

経営者から5Sに取り組まなくてならない理由を社員に伝えて、目的と目標を全社で共有してください。

2.5S導入計画の策定と目標設定

具体的な5S活動計画を策定し、数値化した目標を設定して実行計画を立てましょう。

現場の課題と解決のためのアイデアについて話し合いながら、整理、整頓、清掃のルールを決定し、マニュアルやチェックシート(評価基準)を設定する必要があります。

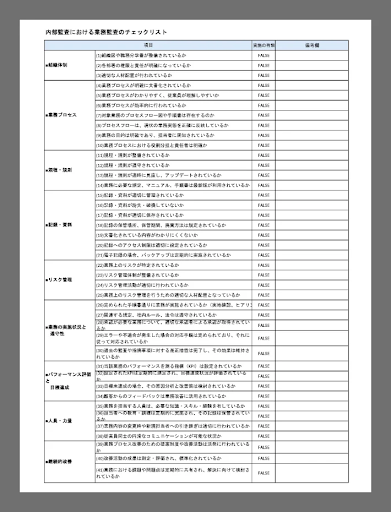

以下は、5Sチェックリストの事例です。自社の規模や目指すべき目的に合わせて、修正してください。

| 5Sチェックリストの例 整 理 ・ 整 頓 ・ 清 掃 ○ 改 善 活 動 □職場で使うもの、使わないものの明確な判断基準が確立されていますか? □ 職場の整理は日常化されていますか? □ 不用品は所定の場所に置き、はっきり表示されていますか? □ 使用頻度によって、身近に置くあるいは遠ざけるなど配置を工夫していますか? □ 棚やキャビネットには、品名や管理担当者がわかるように表示されていますか? □ 日常使用するものは、だれでもすぐに取り出せ、確実に元の位置に戻せる状態ですか? □ 作業個所、作業台、デスク周りの空間は確保されていますか? □ 作業個所、作業台、デスク周りは清掃されていますか? □ 使用する機械設備は点検・清掃がされていますか? □ 使用しない資材、劣化・故障した機械等は廃棄(整理)していますか? |

出典)厚生労働省「参考 5Sチェックリスト☑の例 」p.138

3. 5S実施における課題と解決策の洗い出し

5S活動を実施する中での課題や困難を事前に予測し、解決策を探りましょう。5S活動を成功させるためには、社員の意識と行動も変えなくてはなりません。

成果を伴う行動に切り替え、改善した環境や手順を日常業務において活かすことができるように成功事例を学んだり、ルール決めに現場従業員の意見も取り入れることで解決策を導き出してください。

マニュアルやチェックシートを活用したり、 5Sを徹底するメリットを社内で共有したりすることも有効です。

4.5S教育と研修の継続

従業員に5Sの考え方や活動方法を正しく理解させる目的で集合型研修や座学、OJTの実施、マニュアルの整備といった社員教育や研修を実施することも重要です。

ルールを浸透させ、5Sを習慣化させましょう。

5Sを組織へスムーズに導入する際の準備、導入研修、ルール作りや想定される問題への解決策などを練る必要があります。

導入後も定期的なチェックや仕組みづくり等で、5Sマネジメントを継続しなければなりません。

社員教育や研修で学んだことを活かして、どのようにして自身の職場で活用するか、具体的な行動計画を立ててください。

5. 継続的な5S活動のための仕組み作り

5S活動を一時的なもので終わらせず、継続的かつ定期的に取り組むための仕組みを構築しましょう。

- 5S活動の計画立案や進捗管理を行う責任を担う5S委員会を設置

- リーダーを決める

上記のような形で、5Sを推進するための体制づくりが必要になります。

更に5S活動の目的や方針、そして体制などを明確に掲示し、職場全体に共有することで進捗状況の共有や成果の可視化が可能です。

5S活動を持続可能にするための5つのポイント

ここでは、5S活動を持続可能にするための5つのポイントについて解説します。

1. 経営層からの支援とコミットメント

経営層のリーダーシップが不可欠であり、5S活動への積極的な支援とコミットメントが必要です。

号令や指示を出している経営者や管理職が積極的に実践することで従業員の意識も変わり、5S活動を持続可能にします。

2.5S活動の効果測定とフィードバック

5S活動の効果を定期的に評価し、改善点を見つけるためのフィードバックを行い、活動を改善しましょう。

PDCAサイクルを5S活動に取り入れることで継続的な改善を行い、各ステップで得られた知見を次の計画に反映させることで効果的な改善策を継続的に実施します。PDCAサイクルを通じて、5S活動を組織文化として定着させることが重要です。

3. リーダーの育成とサポート

5S活動の本質は、自発的にルールを決め、ルールを自分たちで推進する組織作りにあります。そのため、業務は社員主導のボトムアップ形式で行いましょう。

5S活動を率いるリーダーにさまざまな権限を与え、主体的な組織運営ができるようにサポートすることも大切です。

細かな報告・相談を受けることは重要ですが、必要以上の指示出しや管理は、社員の主体性向上やリーダー育成の妨げになることもあります。

時には失敗も経験させながら、中長期的な目線で育成とサポートをしてください。

4. 5Sの定期的な見直しと改善

効果的なプロセス改善を実現するためには、5S活動を定期的に見直し改善を行うことが欠かせません。

定例会議やレビューを通じて、課題や改善点を共有し、次のステップにつなげるための具体的な活動計画を策定することが重要です。

5. 他部門との協力と情報共有

効率改革を成功させるためには、他部門との緊密な連携が重要になります。

例えば、製造業の場合、生産管理部門だけでなく生産現場や購買、物流など他部門との協力を強化し、情報共有などが必要になります。

他部門に協力を仰ぎ、情報を細やかに共有することで、全体の業務最適化を実現させましょう。

製造業における5S活動の成功事例

ここでは、製造業における5S活動の成功事例を見てみましょう。

1.5Sと安全作業を習慣化した事例

今回ご紹介するのは、千葉県の業務用機械器具製造業の生産活動に直結した安全衛生組織・活動で5Sと安全作業を習慣化した事例です。

5S活動――リスクアセスメント含めて毎月点検

| 1971年に2S運動を導入して以降、4Sや5Sに形を変えながらも、現在まで5S活動 が途絶えたことはない。安全パトロールや日常業務の中での自己点検でも、災害がほとん ど発生していない近年は、5Sのチェックが中心になっている。5S活動は、コンサルタ ントは入れずに、約30社の工場見学から自分たちで展開できるように工夫している。現在は、逆に、他社から見学を申し込まれることもあり、それにより相互に意見を交わしていくなかで、また新しい「気づき」があるという。 現在の安全点検パトロールでは、点検の視点にリスクアセスメントを含めている。手始 めに実施した、地震発生時のリスク調査(図表3)による対策が功を奏し、東日本大震災 では震度5強ともいわれる揺れに見舞われたが、従業員のケガや、設備の崩壊・転倒など の事故は1件もなく、生産活動に影響はなかった。 長年の無災害が続く安全職場でも、5Sやリスクアセスメントの視点を入れると、指摘・改善すべき箇所が毎回のように発見できることや、また、繰り返し指摘を行うことで慣れによる不安全行為や間違った手順などを正していく効果もあるという。 |

出典)厚生労働省「生産活動に直結した安全衛生組織・活動で5Sと安全作業を習慣化・5S活動――リスクアセスメント含めて毎月点検 」p.138-139

2.自社ホームページで5S活動の取り組みを定期的に紹介している事例

株式会社喜多村では、毎月平均60件の5S改善が行われています。

活動の様子は、自社ホームページで常に更新され続けており、紹介数は2015年11月以来、累計5000件を超えています。

例えば、以下のような取り組みです。

- フォークリフトの落下防止コードをコイル状からワイヤーコードに変更

- パレット置き場の収納力向上のため床面にマーキング

- 台車収納のため壁にフック取り付け

どれも壮大な取り組みではありません。しかし、小さな課題点を常に改善し続ける主体性が企業全体に浸透しており、現場は安全かつ清潔に保たれています。

株式会社喜多村の事例は、「5S活動は必ずしも難しいことをしなければならないわけではなく、簡単なアイデアでも業務効率化が図れる」という優良な事例のひとつと言えるでしょう。

まとめ

製造業における5S導入の目的は、安全性や生産性の向上だけではなく従業員同士の連携を強めて職場環境を清潔に保つことです。

5Sを実施すれば顧客からの企業イメージが向上するだけでなく品質、コスト、納期の改善や保全作業との連携ができ、人材育成にもつながります。

5S活動を活用して生産効率を向上させるためには、経営層の支援とコミットメント、効果の測定とフィードバック、リーダーの育成とサポート、定期的な見直しと改善、他部門との協力と情報共有が不可欠です。

5Sを持続的に活用することで効率改革を実現し、ぜひ組織全体の生産性向上に役立ててください。

マモリノジダイとは

マモリノジダイとは

会員登録

会員登録